Häufige störungen beim schneiden, Häufige störungen beim schneiden -10 – Hypertherm THC ArcGlide Benutzerhandbuch

Seite 138

4-10

ArcGlide THC

Betriebsanleitung

Wartung

2

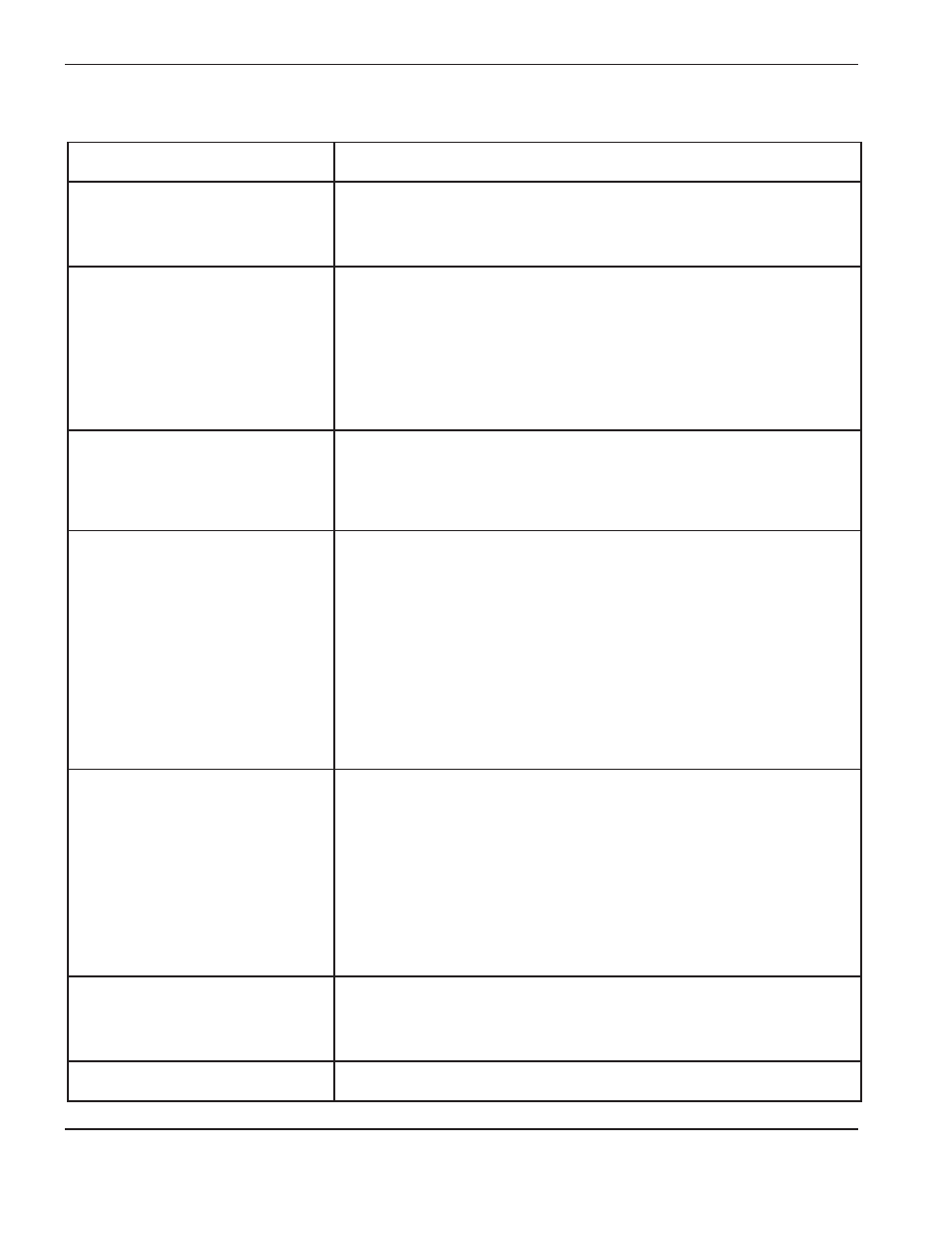

Fehler

Mögliche ursachen

Fehler bei Übertragung.

1. Die Werkstückkabelverbindung am Schneidtisch stellt keinen

ausreichenden Kontakt her.

2. Der Abstand zwischen Brenner und Werkstück ist zu groß.

3. Die Oberfläche des Werkstücks ist rostig, ölig oder lackiert.

Lochstechen des Werkstücks konnte

nicht abgeschlossen werden, und

oberhalb des Werkstückes findet

übermäßige Funkenbildung statt.

1. Der Strom ist zu niedrig eingestellt (entsprechende Informationen enthalten

die Tabellen für das Schneiden).

2. Die Schneidgeschwindigkeit ist zu hoch eingestellt (entsprechende

Informationen enthalten die Tabellen für das Schneiden).

3. Brennerteile sind abgenutzt (Verschleißteile auswechseln).

4. Das zu schneidende Metall ist zu dick.

5. Die Oberfläche des Werkstücks ist rostig, ölig oder lackiert.

6. Die Lochstechverzögerung ist zu niedrig eingestellt.

Bartbildung an der Schnittunterseite.

1. Die Schneidgeschwindigkeit ist zu niedrig oder zu hoch (entsprechende

Informationen enthalten die Tabellen für das Schneiden).

2. Der Lichtbogen-Strom ist zu niedrig eingestellt (entsprechende

Informationen enthalten die Tabellen für das Schneiden).

3. Brennerteile sind abgenutzt (Verschleißteile auswechseln).

Schnittwinkel nicht rechtwinklig.

1. Falsche Richtung des Maschinenvorschubs. Die qualitativ hochwertige

Seite befindet sich in der Regel rechts, wenn sich der Brenner nach vorne

bewegt.

2. Der Abstand zwischen Brenner und Werkstück ist zu gering oder zu groß

(entsprechende Informationen enthalten die Tabellen für das Schneiden).

3. Die Schneidgeschwindigkeit ist zu niedrig oder zu hoch (entsprechende

Informationen enthalten die Tabellen für das Schneiden).

4. Der Lichtbogen-Strom ist zu niedrig oder zu hoch (entsprechende

Informationen enthalten die Tabellen für das Schneiden).

5. Beschädigte Verschleißteile.

6. Der Brenner ist nicht vertikal zum Werkstück montiert.

7. Brenner beschädigt.

Kurze Standzeit der Verschleißteile.

1. Lichtbogen-Strom, Lichtbogen-Spannung, Vorschubgeschwindigkeit,

Bewegungsverzögerung, Gasdurchflussraten oder Anfangsbrennerhöhe

sind nicht so eingestellt, wie in den Tabellen für das Schneiden angegeben.

2. Das Schneiden hochmagnetischer Metallwerkstücke, z. B. Werkstücke

mit hohem Nickelgehalt, verkürzt die Standzeit der Verschleißteile. Es ist

schwierig, eine lange Standzeit der Verschleißteile zu erreichen, wenn das

zu schneidende Werkstück magnetisiert ist oder leicht magnetisierbar ist.

3. Der Schnitt wird nicht auf der Werkstückoberfläche begonnen oder

beendet. Um eine lange Standzeit von Verschleißteilen zu erreichen,

müssen alle Schnitte auf der Werkstückoberfläche beginnen und enden.

Brenner zündet nicht.

Der Brenner ist nicht aktiviert. Bei HPR- und HPR XD-Plasmaanlagen

überprüfen Sie, dass Fern-Ein an der Plasmaschnittstelle korrekt verdrahtet

ist. Weitere Informationen finden Sie unter Hypernet-Plasmaschnittstelle

(141161) in diesem Kapitel.

Teil hat die falsche Größe.

Der Schnittfugenwert wurde falsch festgelegt.

Häufige Störungen beim Schneiden