Automatikmodus – zeitlicher ablauf -14 – Hypertherm THC Robotic System Benutzerhandbuch

Seite 66

BEDIENUNG

0

4-14

Command THC

(

Roboter)

Betriebsanleitung

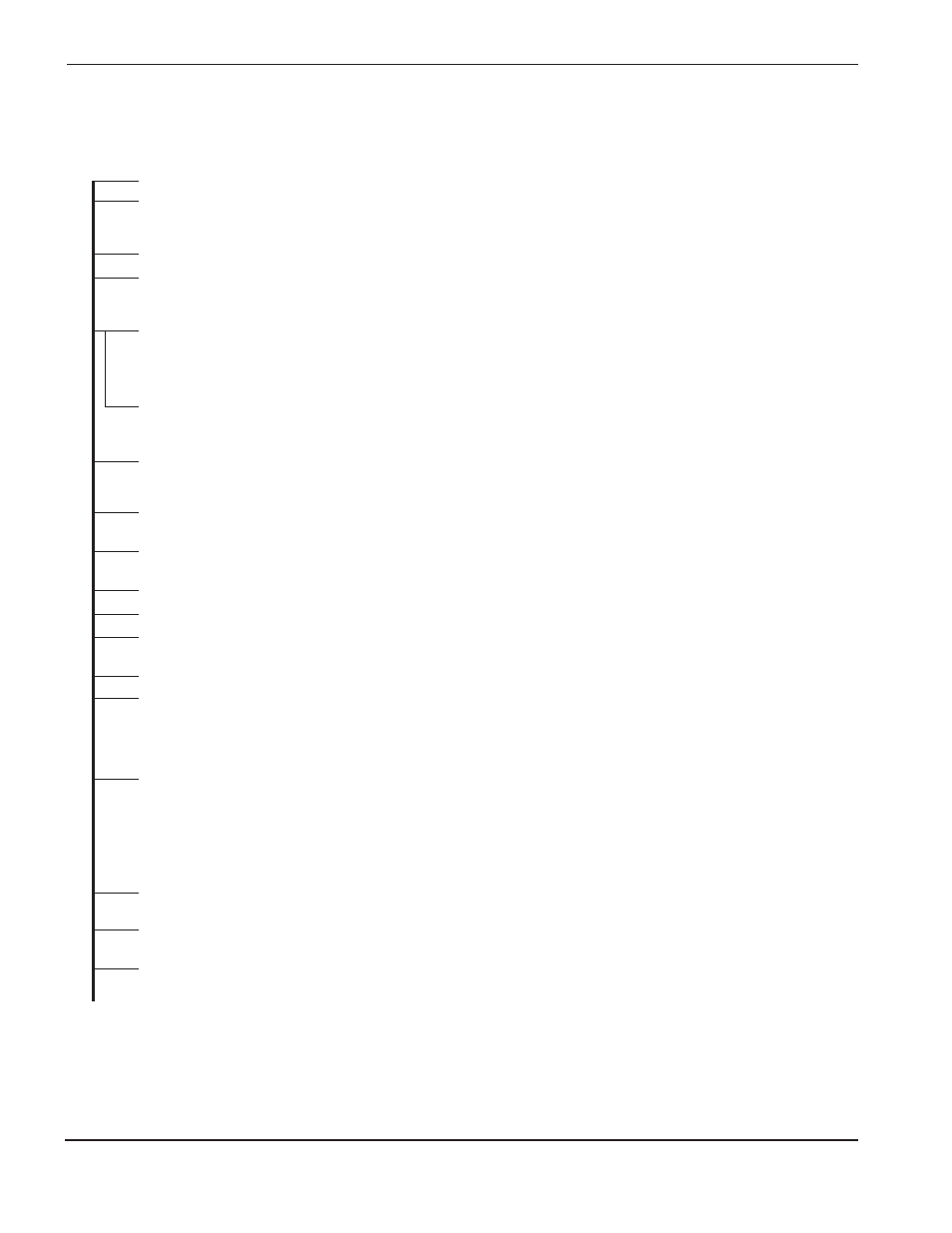

Automatikmodus – Zeitlicher Ablauf

Start

1. CNC fährt zur nächsten Lochstechposition.

2. Nur bei Anwendungen mit mehreren Brennern/THC-Systemen: CNC sendet das Signal IHS-SYNC-IN

an jedes THC-System. Dieses Signal verzögert die Lichtbogenzündung, bis alle THC-Systeme an der

IHS-Position angelangt sind.

3. CNC sendet das Signal CYCLE-START-IN (Zyklusstart-Ein) an das THC-System.

4. Wenn PREFLOW DURING IHS (Vorströmung während IHS) aktiviert ist, sendet das THC-System das Signal

PLASMA-START-OUT (Plasma Start-Aus) und das Signal HOLD-IGNITION-OUT (Zündung Halten-Aus) an

die Plasma-Stromquelle.

5a. Wenn der Düsenkontakt (leitende Verbindung) aktiviert ist, fährt der Brenner in der programmierten

Geschwindigkeit und Blockierkraft in Richtung Platte, bis die Düse eine leitende Verbindung mit der Platte

aufbaut; dann fährt er langsam ein, bis die leitende Verbindung mit der Düse aufgegeben wird und fährt dann

auf Lochstechhöhe ein.

oder

5b. Wenn NOZZLE OHMIC CONTACT deaktiviert wurde, fährt der Brenner mit der programmierten

Geschwindigkeit und der Drehmoment-Begrenzung nach unten, bis eine Motorbegrenzung erfaßt wird. Dann

fährt der Brenner auf die Lochstechhöhe zurück.

6. Nur bei Anwendungen mit mehreren Brennern/THC-Systemen: Das THC-System sendet das Signal

IHS-COMPLETE-OUT (IHS Beendet-Aus) an die CNC. Wenn alle Signale IHS-COMPLETE-OUT erfüllt sind,

gibt die CNC das Signal IHS-SYNC-IN (IHS-Synchronisierung-Ein) frei.

7. Wenn PREFLOW DURING IHS nicht aktiviert ist, sendet das THC-System das Signal PLASMA-START-OUT

an die Plasma-Stromquelle.

8. Wenn PREFLOW DURING IHS aktiviert wurde, gibt das THC-System das Signal HOLD-IGNITION-OUT für

den Lichtbogen frei.

9. Die Vorströmung wird beendet, wenn nicht schon geschehen.

10. Der Brenner zündet.

11. Der Lichtbogen wird auf das Werkstück übertragen. Die Plasma-Stromquelle sendet das Signal

ARC-TRANSFER-IN (Lichtbogentransfer-Ein) an das THC-System.

12. Das programmierte Lochstechverzögerungssignal erfolgt.

13. Der Brenner fährt schnell von der Lochstechhöhe auf den programmierten Schneidabstand. Die

programmierte MACHINE ACCEL DELAY (Maschinenbeschleunigungsverzögerung) beginnt. Das

THC-System sendet das Signal PIERCE-COMPLETE-OUT (Lochstechen beendet-Aus) an die Plasma-

Stromquelle. Das THC-System sendet das Signal MACHINE-MOTION-OUT (Maschinenbewegung-Aus)

an die CNC zur Profilierung des Werkstücks.

14. Nach Ablauf der MACHINE ACCEL DELAY beginnt die Lichtbogenspannungssteuerung (AVC). Während der

automatischen Spannungssteuerung fixiert das Signal AUTO-HEIGHT-ON/OFF von der CNC die

Brennerposition (herkömmliche CORNER HOLD [Kantenhaltung]). Während der automatischen

Spannungssteuerung sollte die CNC das Signal AUTO-HEIGHT-OFF senden, wenn sich die CNC nicht mit

der programmierten Geschwindigkeit bewegt. Außerdem wird die Brennerposition beim Kreuzen von

Schnittfugen fixiert, wenn die Funktion AUTO KERF DETECT (automatische Schnittfugenerkennung)

aktiviert ist.

15. Am Ende des Teilprofils löst die CNC das Signal CYCLE-START-IN (ZYKLUS-START-EIN) an die THC aus.

Die programmierte Einfahrverzögerung beginnt.

16. Die programmierte Einfahrverzögerungszeit verstreicht, und die THC hebt den Brenner an, bis der

Ruhestellungs-Begrenzungsschalter erreicht oder die teilweise Einfahrhöhe geprüft worden ist.

17. Das THC-System sendet das Signal RETRACT-COMPLETE-OUT (Hochziehen beendet-Aus) an die CNC

und ermöglicht somit die Weiterfahrt zur nächsten Schneidposition.

Zyklus beendet. Rückkehr zum Start für den nächsten Zyklus.