Hypertherm HD3070 Plasma Arc Cutting System w/ Automatic Gas Console Benutzerhandbuch

Seite 136

7/10/98

WARTUNG

HD3070

mit automatischer Gaskonsole Betriebsanleitung

5-29

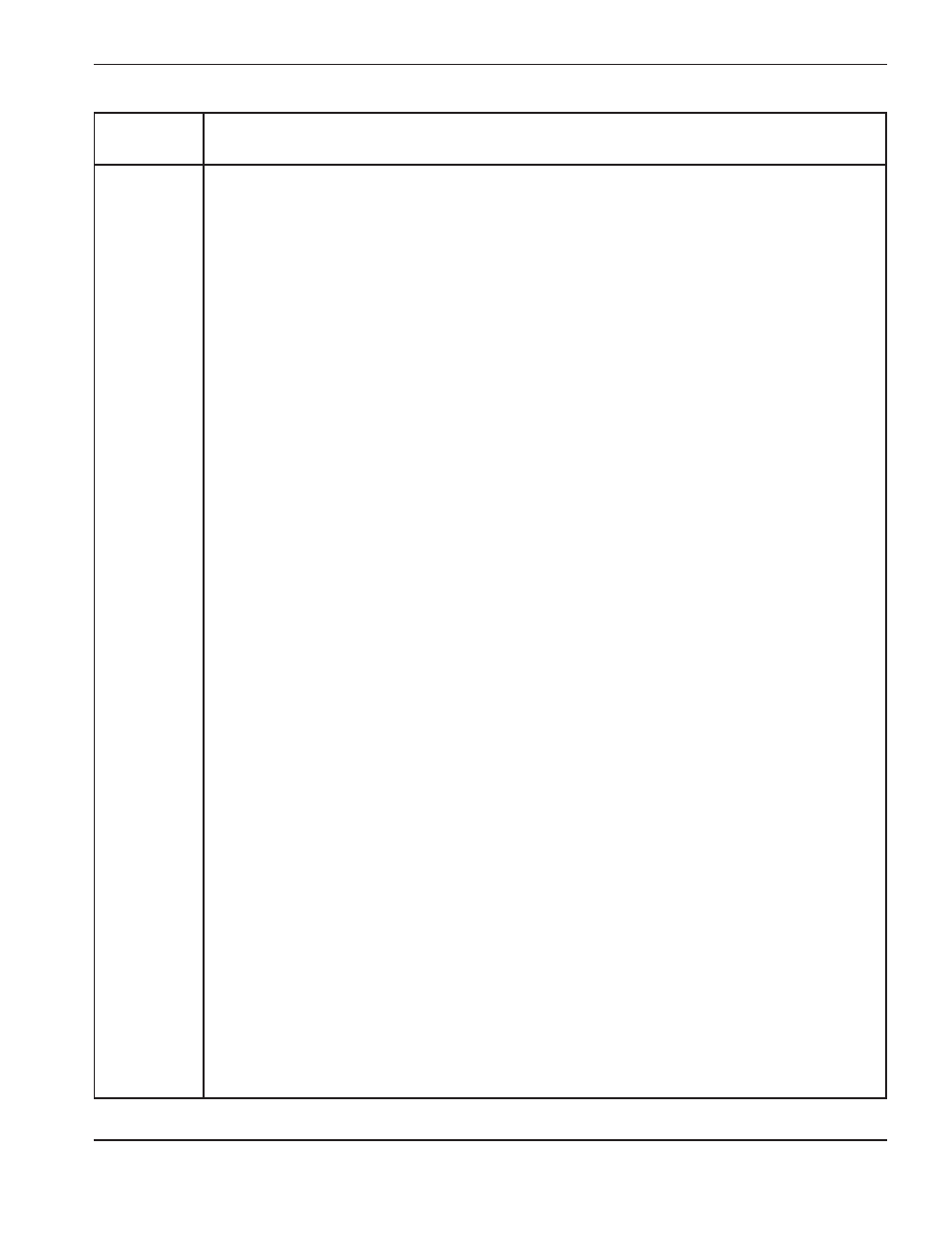

Anzahl der

Blinksignale

Beschreibung

4**

Zeigt an, daß die Hochfrequenz nicht in der Lage war, den Pilotlichtbogen innerhalb einer

Sekunde zu zünden. Gasdurchflüsse und entsprechende Drücke prüfen.

5**

Zeigt an, daß das PIERCE COMPLETE (Lochstechen beendet)-Signal nicht innerhalb von vier

Sekunden nach dem Übertragungssignal erhalten wurde.

6**

Zeigt an, daß die Lichtbogen-Übertragung zum Werkstück nicht innerhalb von zwei Sekunden

nach Brennerzündung abgetastet wurde. Erdungsklemme zum Werkstück überprüfen.

Brenneranfangshöhe könnte zu hoch sein. Dies verringert die Haltbarkeit der Düse.

7*

Zeigt an, daß der Lichtbogen erloschen ist, nachdem Strom zum Werkstück übertragen wurde,

jedoch vor dem Dauerbetrieb. Die Lochstechverzögerung könnte zu lang gewesen sein und –

nach der Lichtbogenübertragung – zu viel Metall abgetragen worden sein, bevor die X-Y-

Maschine sich in Bewegung setzte, was dazu führte, daß für den Lichtbogen kein Material mehr

vorhanden war, auf das er hätte übertragen können.

8*

Zeigt an, daß der Lichtbogen während des Dauerbetriebs abriß. Dieser Fehler tritt

typischerweise auf, wenn der Brenner über die Kante eines Bleches hinausgeht oder wenn

beim Schneiden ein Stück abfällt, so daß für den Lichtbogen kein Metall mehr zum Übertragen

vorhanden ist.

9*

Zeigt an, daß während des Dauerbetriebs die gemessene Lichtbogenspannung das

einprogrammierte Maximum überschritten hat. Der Abstand zwischen Brenner und Werkstück

war während des Schneidens zu hoch, weswegen die Stromquelle den Lichtbogen beendete.

Einstellung der Lichtbogenspannung überprüfen, ebenso ob die Brennerhöhensteuerung (THC)

einwandfrei arbeitet.

10*

Zeigt an, daß der Lichtbogen bei der Absenkung abriß, jedoch bevor die einprogrammierte Zeit

zur Absenkung abgelaufen war. Nachdem das Startsignal von der Stromquelle

zurückgenommen wurde, begann die Anlage mit der Absenkung, schloß diesen Vorgang jedoch

nicht ab. Der wahrscheinlichste Grund hierfür sind herabgefallene Teile, so daß für den

Lichtbogen kein Material mehr vorhanden war, auf das er hätte übertragen können, während

die Stromquelle abzusenken versuchte. Diese Problematik läßt sich verbessern, wenn nicht

beseitigen, indem das CNC-Programm gewechselt wird. Es sind unterschiedliche

Ausleitungsschnitte für verschiedene Formschnitte auszutesten.

Anmerkungen:

7, 8, 9 oder 10 Blinksignale in Folge zeigen Fehler an, die die Haltbarkeit der

Verschleißteile beeinträchtigen und damit die Schneidqualität verringern.

12**

Zeigt an, daß ein Softwarefehler vorliegt. Wenn dieser Fehler auftritt, gibt es einen sehr

grundlegenden Fehler im Mikroprozessorchip, so daß dieser ersetzt werden muß.

13

Zeigt an, daß der Phasenverlust-Schutzschaltkreis die Anlage wegen Spannungsphasenverlust

oder Netzspannungsabfall auf unter 80 % des Nennwertes abgeschaltet hat.

*

Diese Fehler verursachen auch, daß der Fehlerzähler des Timers/Zählers registriert.

** Diese Fehler verursachen auch, daß ein Fehlerzähl-Ausgangssignal an die CNC

abgegeben wird.