Bedienung powermax – Hypertherm Powermax45 Rev.1 Benutzerhandbuch

Seite 77

BEDIENUNG

Powermax

45

Betriebsanleitung

4-17

Eine Bartbildung bei Hochgeschwindigkeit entsteht, wenn die Schneidgeschwindigkeit zu hoch

ist und der Lichtbogen hinterherhinkt. Es bildet sich ganz nah zum Schnitt ein dünner, geradliniger

Wulst aus massivem Metall. Er ist an die Unterseite des Schnitts geschweißt und lässt sich schwer

entfernen. Zum Reduzieren der Bartbildung bei Hochgeschwindigkeit:

• Verringern Sie die Schneidgeschwindigkeit.

• Vermindern Sie den Abstand zwischen Brenner und Werkstück.

Anmerkungen: Bartbildung entsteht eher bei warmen oder heißem Metall als bei kühlem

Metall. Der erste Schnitt einer Reihe von Schnitten weist beispielsweise

in der Regel am wenigsten Bartbildung auf. Je mehr sich das Werkstück

aufheizt, desto eher kommt es bei den nachfolgenden Schnitten zu

Bartbildung.

Bartbildung entsteht eher bei unlegiertem Stahl als bei legiertem Stahl

oder Aluminium.

Abgenutzte oder beschädigte Verschleißteile können sporadisch

Bartbildung erzeugen.

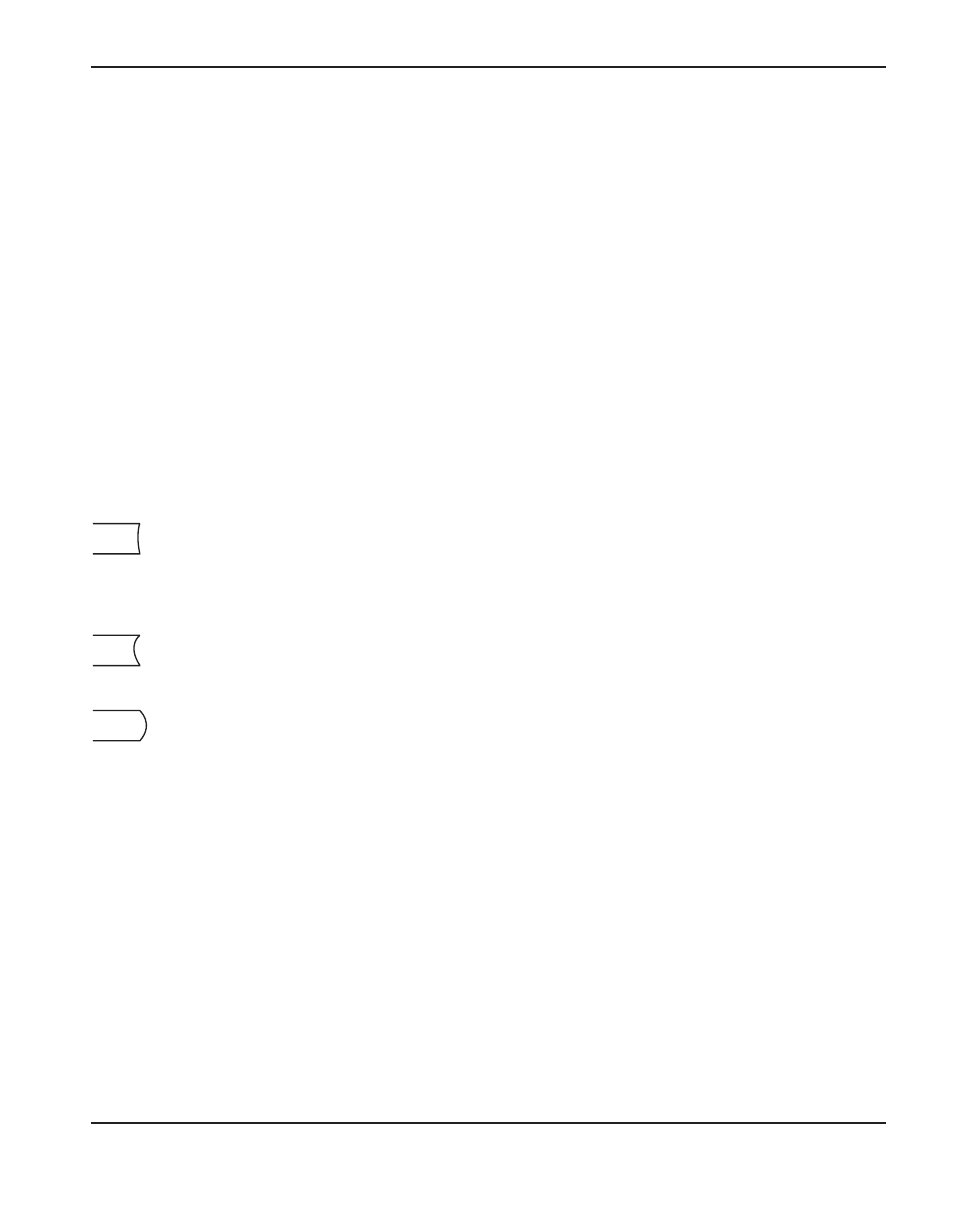

Geradheit der Schnittfläche

Eine typische Plasmaschnittfläche ist leicht konkav.

Die Schnittfläche kann konkaver werden oder konvex. Um die Schnittfläche annehmbar

gerade zu halten, ist eine korrekte Brennerhöhe erforderlich. Abgenutzte Verschleißteile

beeinträchtigen ebenfalls die Geradheit der Schnittoberfläche.

Eine stark konkave Schnittfläche tritt auf, wenn der Abstand zwischen Brenner und

Werkstück zu gering ist. Vergrößern Sie den Abstand vom Brenner zum Werkstück,

um die Schnittfläche zu begradigen.

Eine konvexe Schnittfläche tritt auf, wenn der Abstand zwischen Brenner und

Werkstück zu groß oder der Schneidstrom zu hoch ist. Senken Sie zunächst den

Brenner ab und reduzieren Sie anschließend den Schneidstrom.

Durchstechen eines Werkstücks mit dem Maschinenbrenner

Wie mit dem Handbrenner können Sie auch mit dem Maschinenbrenner einen Schnitt an der

Kante des Werkstücks beginnen oder es durchstechen. Die Standzeit der Verschleißteile ist beim

Lochstechen jedoch geringer als beim Kantenschneiden.

Die Tabellen für das Schneiden enthalten eine Spalte mit der empfohlenen Brennerhöhe beim

Lochstechen. Beim Powermax45 entspricht die Lochstechhöhe im Allgemeinen 2,5 Mal der

Schneidhöhe. Genaue Werte hierzu finden Sie in den Tabellen für das Schneiden.

Die Lochstechverzögerung muss ausreichend lang sein, damit der Lichtbogen das Material

durchstechen kann, bevor sich der Brenner bewegt, aber nicht so lang, dass der Lichtbogen

„umherschweift“, während er die Kante eines großen Loches zu finden sucht.

Beim Lochstechen nah an der maximalen Stärke kann der Ring der Bartbildung während des

Vorgangs hoch genug werden, um den Brenner zu berühren, wenn dieser sich zu bewegen

beginnt, nachdem das Lochstechen abgeschlossen ist.