Flowserve INNOMAG TB-MAG ASME Benutzerhandbuch

Seite 40

INNOMAG® TB-

MAG™ WELLENDICHTUNGSLOSE ASME- UND ISO-PUMPE

DEUTSCH 26999996 06-14

Seite 40 von 50

Achten Sie darauf, dass die Dichtungsflächen

sauber und trocken bleiben.

c)

Ersetzen Sie den inneren O-Ring an der

Gleitringdichtung vor dem Zusammenbauen.

Schmieren Sie den inneren O-Ring der

Gleitringdichtung, bevor Sie den Lagerstuhl auf

den Adapter montieren.

d)

Richten Sie die vier Befestigungsbohrungen am

Adapter [1340] mit den vier

Befestigungsbohrungen an der Dichtung [4200]

aus.

Distanzscheiben müssen eingebaut

bleiben, bis die Dichtung [4200] mit der Baugruppe

verschraubt wurde.

e)

Setzen Sie die Dichtung [4200] in die Bohrung

des Adapters [1340]. Drehen Sie die (4) 10-24-

Schrauben nur einige Umdrehungen hinein.

Ziehen Sie die Schrauben noch nicht fest.

f)

Reinigen und inspizieren Sie die

Berührungsflächen.

g)

Senken Sie den Lagerstuhl auf den Adapter

[1340] ab.

h)

Ziehen Sie die Sechskantschrauben [6570.1]

fest. Anzugsmoment 61 Nm (45 lbf•ft.).

Je nach Zustand der

Lagerstuhlbaugruppe sind die folgenden Schritte

ggf. erforderlich. Der Lagerstuhl ist werksseitig so

bearbeitet, dass der Rundlauffehler unter 0,05 mm

(0,002 Zoll) beträgt. Eine Korrosion der

Berührungsflächen kann jedoch die Konzentrizität

des Lagerstuhls [3200] und Adapters

beeinträchtigen. Wenn Korrosion vorhanden ist,

gehen Sie wie folgt vor.

i)

Setzen Sie das Wellenverlängerungswerkzeug

(Teilenummer TLG-2030-SI) auf die Welle

[2100].

j)

Ziehen Sie die Wellenverlängerung an der

unteren Stellschraube mit einem

Innensechskantschlüssel fest.

k)

Stecken Sie die Spitze der Messuhr in das

obere Loch an der Wellenverlängerung, und

ziehen Sie die Schraube fest.

l)

Messen Sie die Konzentrizität der

Lagerstuhlwelle [2100] und der Bohrung der

Gleitringdichtung am Adapter [1340]. Messen

Sie mit der Messuhr den Rundlauffehler der

Dichtungsbohrung.

m)

Wenn eine Konzentrizität von 0,05 mm

(0,002 Zoll) oder weniger nicht erreicht werden

kann, müssen die beschädigen Komponenten

ersetzt werden.

n)

Messen Sie mit der Messuhr, die an der

Wellenverlängerung angebracht ist, die

Rechtwinkligkeit der bearbeiteten Fläche an der

Innenseite des Adapters. Die Stirnfläche muss

innerhalb von 0,05 mm (0,002 Zoll) senkrecht

zur Welle sein.

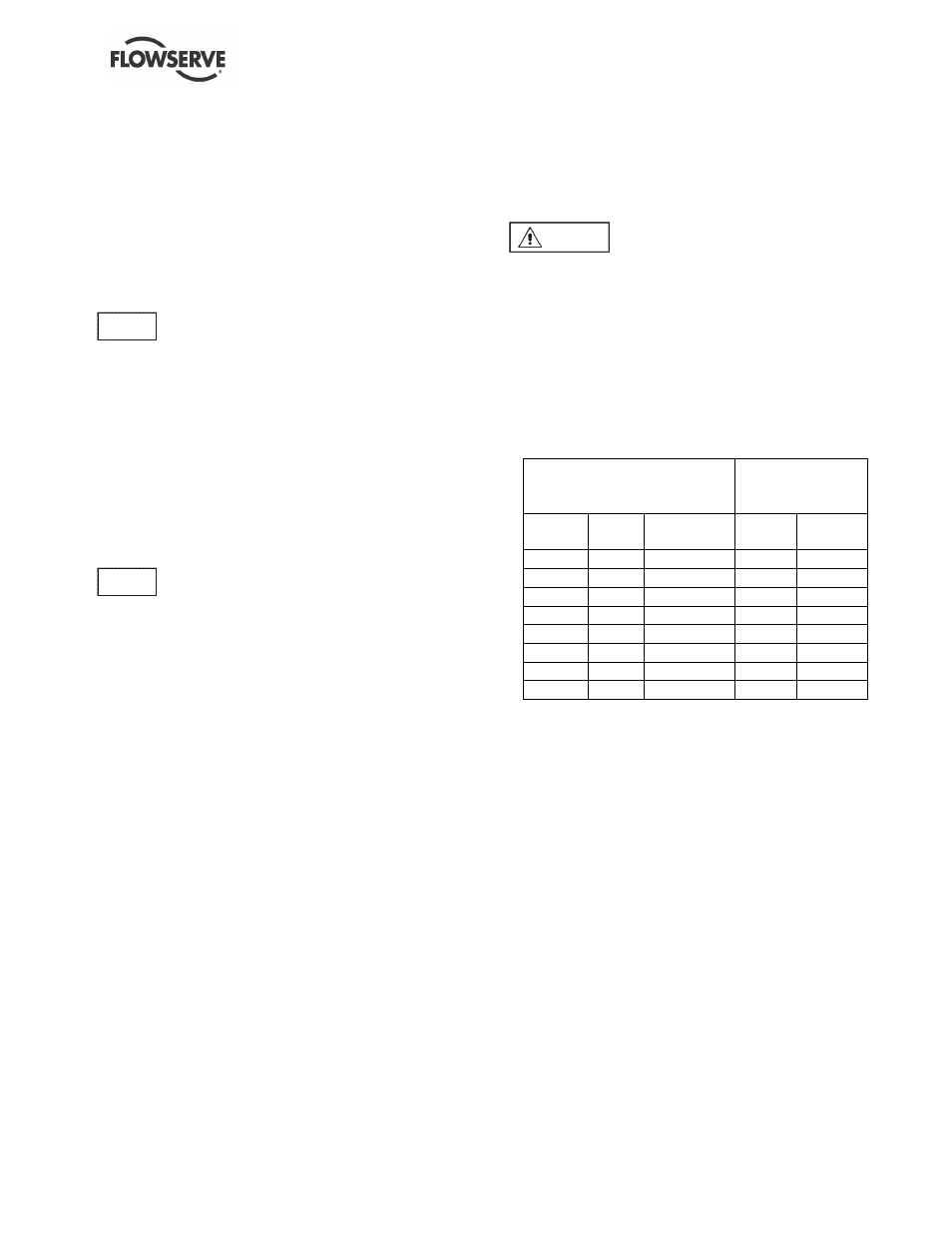

6.14.1 Prüfverfahren für

Dichtungskammerdruck

Während dieser Prüfung darf die

Pumpe nicht laufen.

a)

Sie benötigen einen Druckspeicher mit einem

Druckmesser für diese Prüfung. Der

Druckspeicher muss ein Gesamtvolumen von

28 Liter (1 ft

3

, 7,5 Gallonen) haben. Ein

größerer oder kleinerer Druckspeicher kann

verwendet werden, aber der Druckabfall muss

dann angepasst werden. Verwenden Sie dazu

folgende Tabelle:

Druckspeichervolumen

Zulässiger

Druckabfall

nach 5 Minuten

Liter

ft

3

US-

Gallonen

Bar

psig

7.6

0.27

2

0.55

8

18.9

0.67

5

0.21

3

28.4

1.0

7.5

0.14

2

37.9

1.34

10

0.10

1.5

45.5

1.60

12

0.09

1.25

53.0

1.87

14

0.08

1.1

56.8

2.0

15

0.07

1

75.7

2.67

20

0.05

0.75

b)

Verschließen Sie alle Adapter und

Auslaufstutzen, damit die Dichtungskammer

isoliert ist. Verwenden Sie PTFE-Rohrgewinde-

Dichtband für eine gute Abdichtung.

c)

Schließen Sie den Schlauch des

Druckspeichers an den Schlauchanschluss an.

d)

Ziehen Sie die Schlauchschelle am

Druckspeicher fest.

e)

Setzen Sie den Druckspeicher und die

Dichtungskammer mit 1,7 bar (25 psig) unter

Druck.

f)

Kontrollieren Sie alle Rohrverschraubungen und

Anschlüsse auf Dichtigkeit (Prüfung mit

Seifenlösung). Bläschen weisen auf Lecks hin.

g)

Der Druck im Druckspeicher sinkt sofort

aufgrund der Ausdehnung und dem Setzen der

O-Ringe. Dies ist normal. Warten Sie 1-2

Minuten, und erhöhen Sie den Druck in der

Dichtungskammer wieder auf 1,7 bar (25 psig).

h)

Messen Sie den Druckabfall. Der Druckabfall

muss geringer als in der Tabelle in Schritt (a)

angegeben sein.

ACHTUNG

HINWEIS

HINWEIS