Flowserve Mark 3 Durco encapsulated metallic Benutzerhandbuch

Seite 24

MARK 3 ANWEISUNGEN FÜR DEN BENUTZER DEUTSCH 71569104 02-07

Seite 24 von 76

flowserve.com

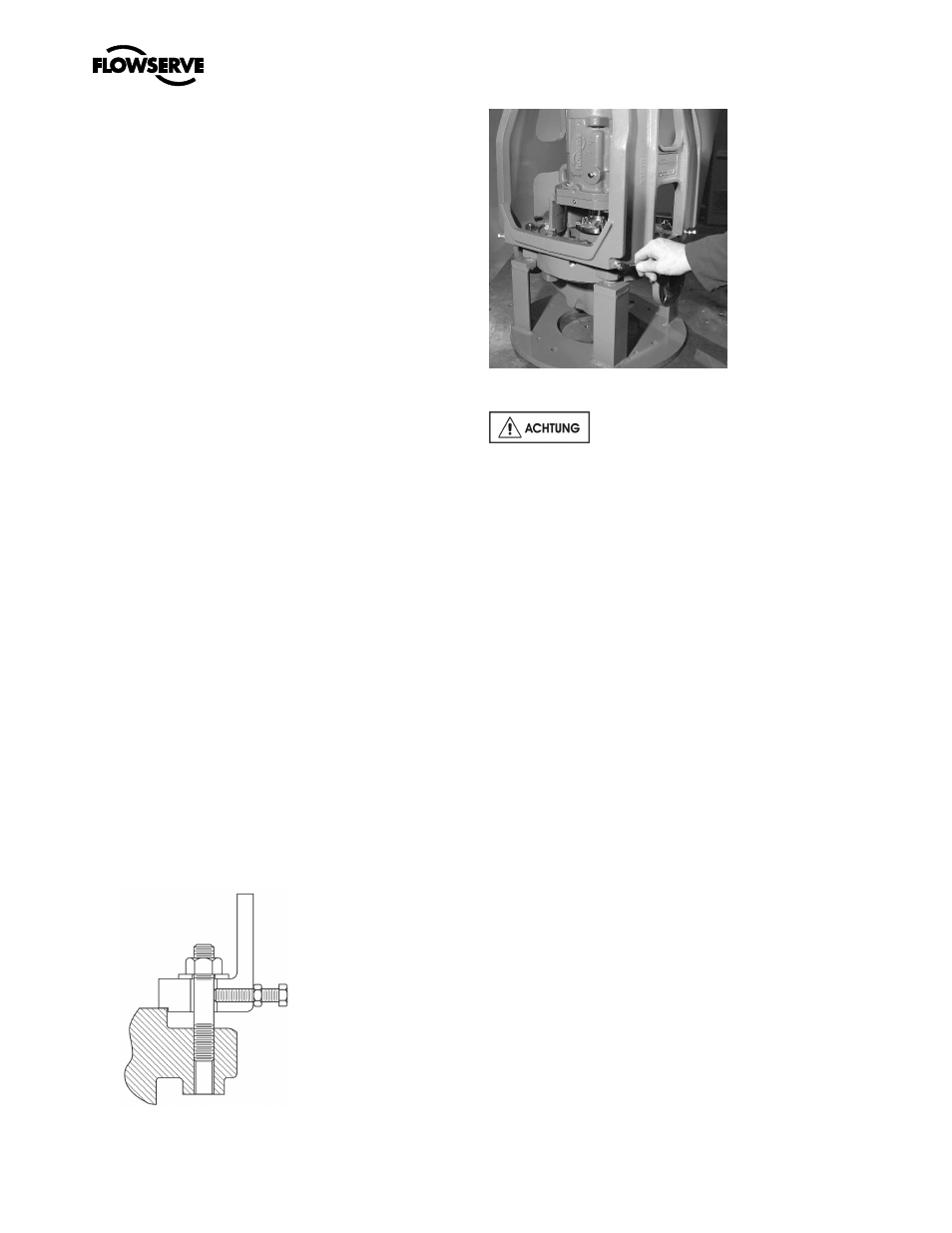

4.5.2 Verfahren für anfängliche Inline-

Ausrichtung

Das Verfahren der werksseitigen Ausrichtung

gewährleistet, dass die Einheit vor Ort ausgerichtet

werden kann. Die anfängliche Ausrichtung beträgt

nicht mehr als 0.38 mm (0.015 in.) parallele und

0.0025 mm/mm (0.0025 in./in.) winklige

Fehlausrichtung.

Die Mark 3 Inline ist mit einer

Motorausrichtungsvorrichtung ausgestattet. Die

parallele Ausrichtung wird dadurch erzielt, dass der

Motoradapter und der Motor als Baugruppe im

Verhältnis zur Kraftabgabeeinheit verschoben werden.

Die vier Justierschrauben (wie auf Abbildungen 4-7 und

4-8 gezeigt) ermöglichen präzise Änderungen der

parallelen Ausrichtung. Die winklige Ausrichtung hängt

von den Bearbeitungstoleranzen ab, kann aber

ungleichmäßige Kompression des

Abdeckungsdichtrings nicht verhindern.

a) Winklige Ausrichtung kontrollieren. Die

entsprechenden Gehäuseschrauben können mit

zusätzlichem Drehmoment angezogen werden,

um die Winkligkeit zu korrigieren.

b) Die parallele Ausrichtung in einer Ebene

kontrollieren, die von den Justiervorrichtungen an

gegenüberliegenden Ecken des Motoradapters

definiert wird. Um Korrekturen vorzunehmen,

müssen die Motoradaptermuttern [6580.3] etwas

gelockert werden, damit der Motoradapter bewegt

werden kann. Bei der Justierung sollten alle

Justiervorrichtungen gelockert werden außer der,

die in der Richtung der gewünschten

Motorbewegung liegt. Die Justiervorrichtung

allmählich gegen den Bolzen anziehen, bis die

gewünschten Ausrichtungswerte erreicht sind.

c) Parallelausrichtung innerhalb einer Ebene 90

Grad von der ersten kontrollieren. Korrekturen

erfolgen, wie im vorigen Schritt beschrieben.

d) Es können mehrere Wiederholungen zwischen

den Ebenen erforderlich sein. Alle

Befestigungsteile anziehen und Ausrichtung noch

einmal überprüfen.

Abbildung 4-7

Abbildung 4-8

4.6 Verrohrung

Die Ansaug- und Auslassflansche des

Gehäuses sind mit Schutzabdeckungen versehen, die

vor dem Anschluss der Pumpe an irgendwelche Rohre

abgenommen werden müssen.

4.6.1 Ansaug- und Auslassverrohrung

Alle Rohre müssen unabhängig abgestützt, genau

ausgerichtet und vorzugsweise über eine kurzes Stück

flexiblen Rohrs an die Pumpe angeschlossen werden.

Die Pumpe darf nicht das Gewicht des Rohrs

aufnehmen oder Fehlausrichtung kompensieren

müssen. Es sollte möglich sein, die Ansaugungs- und

Auslassschrauben durch die kontaktierenden Flansche

zu stecken, ohne dabei an einem der Flansche zu

ziehen oder zu drücken. Alle Rohre müssen dicht sein.

Pumpen können stottern, wenn Luft in die Verrohrung

gelangen kann. Wenn die Pumpenflansche mit

Gewindebohrungen versehen sind, sind

Flanschbefestigungsteile zu wählen, deren

Gewindeeingriff mindestens dem Durchmesser des

Befestigungsteils entspricht, ohne jedoch das Ende der

Gewindelöcher zu erreichen, bevor die Verbindung fest

angezogen ist.

4.6.2 Ansaugverrohrung

Um NPSH und Ansaugprobleme zu vermeiden, muss

die Ansaugverrohrung mindestens so groß sein wie der

Pumpenansauganschluss. Niemals Rohre oder Fittings

an der Ansaugung verwenden, die einen kleineren

Durchmesser haben als die Pumpenansaugungsgröße.

Abbildung 4-9 zeigt die ideale Verrohrungskonfiguration

mit mindestens 10 Rohrdurchmessern zwischen der

Versorgung und der Pumpenansaugung. In den

meisten Fällen sollten horizontale Reduzierstücke

exzentrisch sein und mit der flachen Seite nach oben

montiert werden, wie auf Abbildung 4-10 gezeigt, mit

maximal einer Rohrgrößenreduzierung.