7 fehler: ursachen und behebung – Flowserve Mark 3 Durco encapsulated metallic Benutzerhandbuch

Seite 63

MARK 3 ANWEISUNGEN FÜR DEN BENUTZER DEUTSCH 71569104 02-07

Seite 63 von 76

flowserve.com

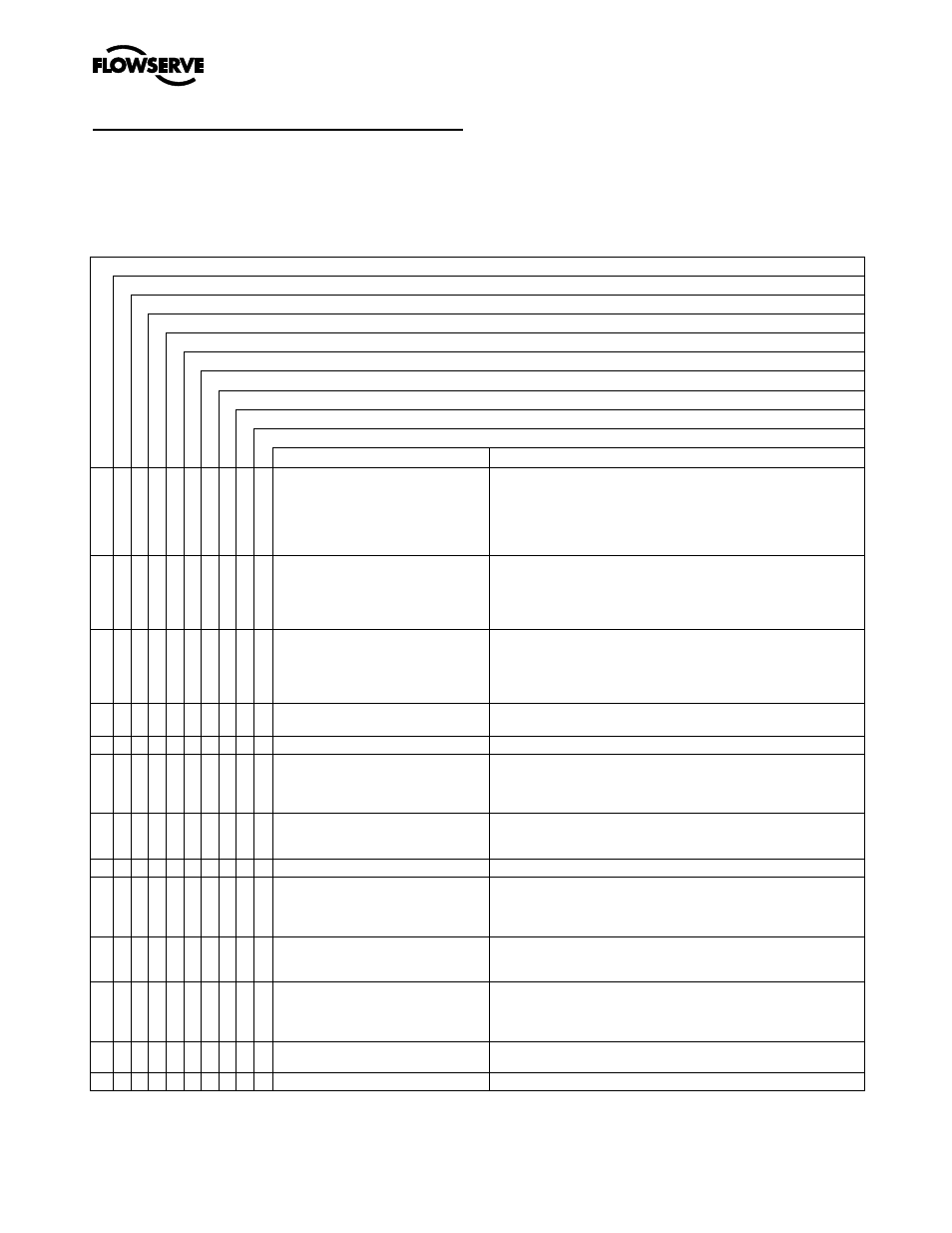

7 FEHLER: URSACHEN UND BEHEBUNG

Das Folgende ist ein Leitfaden zur Fehlersuche bei Problemen mit Flowserve Mark 3 Pumpen. Es werden die

häufigsten Probleme analysiert und Lösungen vorgeschlagen. Es ist natürlich unmöglich, alle potentiellen

Situationen zu erfassen. Wenn ein Problem auftritt, das in diesen Beispielen nicht enthalten ist, schlagen Sie

es in einem der Bücher nach, die in Kapitel 10, Zusätzliche Informationsquellen, angegeben sind, oder lassen

Sie sich an einen Flowserve Verkaufstechniker oder Händler/Vertreter beraten.

FEHLERSYMPTOM

Pumpe erreicht ihren Entwurfsdurchfluss nicht

⇓

⇓

⇓

⇓

⇓

⇓

⇓

⇓

Pumpe erreicht ihre Entwurfsförderhöhe (TDH) nicht

⇓

⇓

⇓

⇓

⇓

⇓

⇓

⇓

Kein Förderfluss oder Fluss, wenn die Pumpe läuft

⇓

⇓

⇓

⇓

⇓

⇓

⇓

⇓

Pumpe funktioniert für kurze Zeit und verliert dann ihre Ansaugung

⇓

⇓

⇓

⇓

⇓

⇓

⇓

⇓

Übermäßiger Lärm von der Nassseite

⇓

⇓

⇓

⇓

⇓

⇓

⇓

⇓

Übermäßiger Lärm von der Kraftabgabeeinheit

⇓

⇓

⇓

⇓

⇓

⇓

⇓

⇓

⇓

⇓

⇓

⇓

⇓

⇓

⇓

⇓

⇓

⇓

⇓

⇓

⇓

⇓

⇓

⇓

⇓

⇓

⇓

⇓

⇓

⇓

⇓

⇓

⇓

⇓

⇓

⇓

⇓

⇓

⇓

⇓

MÖGLICHE URSACHEN

MÖGLICHE BEHEBUNGSMASSNAHMEN

Unzureichender NPSH. (Lärm tritt

nicht unbedingt auf.)

Den zur Verfügung stehenden NPSH neu berechnen. Er muss größer

sein als der NPSH, der für die Pumpe erforderlich ist, um den

gewünschten Durchfluss zu erhalten. Wenn nicht, dann Ansaugleitung

neu entwerfen, dabei die Anzahl der Kniestücke und Ebenen auf ein

Minimum beschränken, um ungünstige Strömungsdrehung bei der

Annäherung an das Laufrad zu vermeiden.

Systemförderhöhe höher als erwartet.

Förderhöhe des Systems durch Erhöhung der Rohrgröße und/oder

Reduzierung der Anzahl der Fittings verringern.

Laufraddurchmesser erhöhen. (Hinweis: Erhöhung des

Laufraddurchmessers kann den Einsatz einer größeren Pumpe

erfordern.)

Eingeschlossene Luft. Luftleckage

von Umluft oder Ansaugseite.

1. Ansaugleitung-Flachdichtungen und Gewinde auf Dichtheit

überprüfen.

2. W enn im Ansaugtank W irbelbildung beobachtet wird, ist ein

Wirbelbrecher zu installieren.

3. Auf Mindesteintauchtiefe kontrollieren

Eingeschlossene Luft vom Prozess.

Prozess-generierte Gase können größere Pumpen erforderlich

machen.

Drehzahl zu niedrig.

Motordrehzahl mit Entwurfsdrehzahl vergleichen.

Falsche Umdrehungsrichtung.

W enn falsche Umdrehungsrichtung festgestellt worden ist, zwei

der drei Leitungen am Drehstrommotor vertauschen. Die Pumpe

muss auseinandergebaut und kontrolliert werden, bevor sie wieder

gestartet wird.

Laufrad zu klein.

Durch ein Laufrad mit dem richtigen Durchmesser ersetzen.

(HINW EIS: Erhöhung des Laufraddurchmessers kann den Einsatz

eines größeren Motors erfordern.)

Laufradspiel zu groß.

Laufradspiel neu einstellen.

Laufrad, Ansaugleitung oder Gehäuse

verstopft, was auf ein Produkt oder

größere Festkörper zurückzuführen

sein kann.

1. Nach Möglichkeit Faserlänge reduzieren.

2. Soweit möglich, Festkörper in der Prozessflüssigkeit

reduzieren.

3. Größere Pumpe erwägen.

Nassseitige Teile (Gehäuse

Abdeckung, Laufrad) verschlissen,

korrodiert oder nicht vorhanden.

Teil oder Teile ersetzen.

Nicht richtig angesaugt.

Ansaugvorgang wiederholen, Anweisungen noch einmal

durchlesen. W enn die Pumpe trocken betrieben worden ist,

demontieren und kontrollieren, bevor sie wieder in Betrieb

genommen wird.

Laufrad schleift.

1. Laufradspiel kontrollieren und neu einstellen.

2. Außenbordlager-Baugruppe auf axiales Endspiel untersuchen.

Pumpenwelle, Laufrad beschädigt

Beschädigte Teile ersetzen.