9 planfraesen (zyklus 232, din/iso: g232), Zyklusablauf, Planfraesen (zyklus 232, din/iso: g232) – HEIDENHAIN TNC 640 (34059x-05) Cycle programming Benutzerhandbuch

Seite 304

Zyklen: Sonderfunktionen

11.9

PLANFRAESEN (Zyklus 232, DIN/ISO: G232)

11

304

TNC 640 | Benutzer-Handbuch Zyklenprogrammierung | 1/2015

11.9

PLANFRAESEN (Zyklus 232, DIN/ISO:

G232)

Zyklusablauf

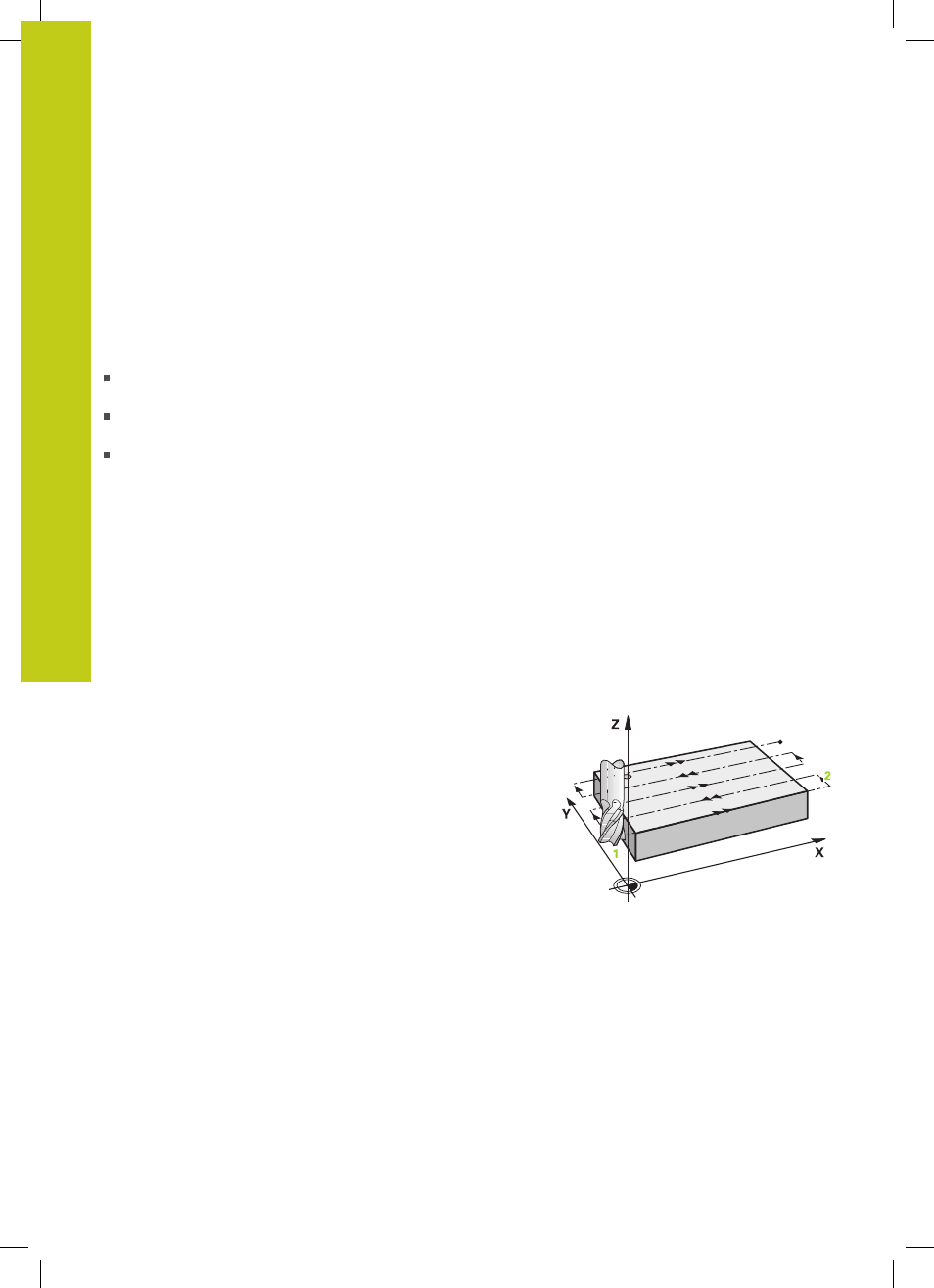

Mit dem Zyklus 232 können Sie eine ebene Fläche in mehreren

Zustellungen und unter Berücksichtigung eines Schlicht-Aufmaßes

planfräsen. Dabei stehen drei Bearbeitungsstrategien zur

Verfügung:

Strategie Q389=0

: Mäanderförmig bearbeiten, seitliche

Zustellung ausserhalb der zu bearbeitenden Fläche

Strategie Q389=1

: Mäanderförmig bearbeiten, seitliche

Zustellung am Rand der zu bearbeitenden Fläche

Strategie Q389=2

: Zeilenweise bearbeiten, Rückzug und

seitliche Zustellung im Positionier-Vorschub

1 Die TNC positioniert das Werkzeug im Eilgang

FMAX von

der aktuellen Position aus mit Positionier-Logik auf den

Startpunkt

1

: Ist die aktuelle Position in der Spindelachse

größer als der 2. Sicherheits-Abstand, dann fährt die TNC das

Werkzeug zunächst in der Bearbeitungsebene und dann in der

Spindelachse, ansonsten zuerst auf den 2. Sicherheits-Abstand

und dann in der Bearbeitungsebene. Der Startpunkt in der

Bearbeitungsebene liegt um den Werkzeug-Radius und um den

seitlichen Sicherheits-Abstand versetzt neben dem Werkstück

2 Anschließend fährt das Werkzeug mit Positionier-Vorschub in der

Spindelachse auf die von der TNC berechnete erste Zustell-Tiefe

Strategie Q389=0

3 Danach fährt das Werkzeug mit dem programmierten Vorschub

Fräsen auf den Endpunkt

2

. Der Endpunkt liegt

außerhalb

der Fläche, die TNC berechnet ihn aus dem programmierten

Startpunkt, der programmierten Länge, dem programmierten

seitlichen Sicherheits-Abstand und dem Werkzeug-Radius

4 Die TNC versetzt das Werkzeug mit Vorschub Vorpositionieren

quer auf den Startpunkt der nächsten Zeile; die TNC berechnet

den Versatz aus der programmierten Breite, dem Werkzeug-

Radius und dem maximalen Bahn-Überlappungs-Faktor

5 Danach fährt das Werkzeug wieder zurück in Richtung des

Startpunktes

1

6 Der Vorgang wiederholt sich, bis die eingegebene Fläche

vollständig bearbeitet ist. Am Ende der letzten Bahn erfolgt die

Zustellung auf die nächste Bearbeitungstiefe

7 Um Leerwege zu vermeiden, wird die Fläche anschließend in

umgekehrter Reihenfolge bearbeitet

8 Der Vorgang wiederholt sich, bis alle Zustellungen ausgeführt

sind. Bei der letzten Zustellung wird lediglich das eingegebene

Schlichtaufmaß im Vorschub Schlichten abgefräst

9 Am Ende fährt die TNC das Werkzeug mit

FMAX zurück auf den

2. Sicherheits-Abstand